Mit der Festlegung auf klar definierte Schritte zeichnet das Unternehmen einen präzisen Weg vor - auch wenn zunächst einmal am ersten Schritt gearbeitet wird. Die unterschiedlichen Modelle, die einem begegnen, haben - bis auf wenige Ausnahmen - eins gemeinsam: Die Ziele und die angestrebten Ergebnisse klingen sinnvoll. Wer einen genaueren Blick wagt, stellt allerdings fest, dass sich die einzelnen Modelle mehr oder weniger stark voneinander unterscheiden.

Wie also kann man seine Schritte für das eigene Unternehmen, das eigene Werk oder die eigene Abteilung festlegen? Meist werden Modelle in Bezug auf eine Fragestellung, eine Branche oder einen spezifischen Kontext entwickelt. Viele Modelle legen sich als Ausgangspunkt im ersten Schritt auf ein zukünftiges Geschäftsmodell bzw. ein Zielbild fest, wie das Unternehmen in X Jahren agieren und aufgestellt sein soll. Benötigen sie aber bereits im ersten Schritt das strategische Zielbild? Da gibt es kein Richtig und kein Falsch. Ein Manager auf dem C-Level mag es richtig finden, mit einem Modell zu arbeiten, welches ganzheitlich für das Unternehmen (inklusive Vertrieb, Produkte, Leistungen usw.) gilt. Anders empfindet es wahrscheinlich ein Werksleiter, der stärker umsetzungsorientiert denkt. Die Schritte müssen umsetzbar und klar sein, Zwischenziele müssen erreicht und gefeiert werden können. Wir liefern ihnen als weiteren Input zum Nachdenken die Vorgehensweise eines OEM, eines Herstellers von Kleinlastenwagen.

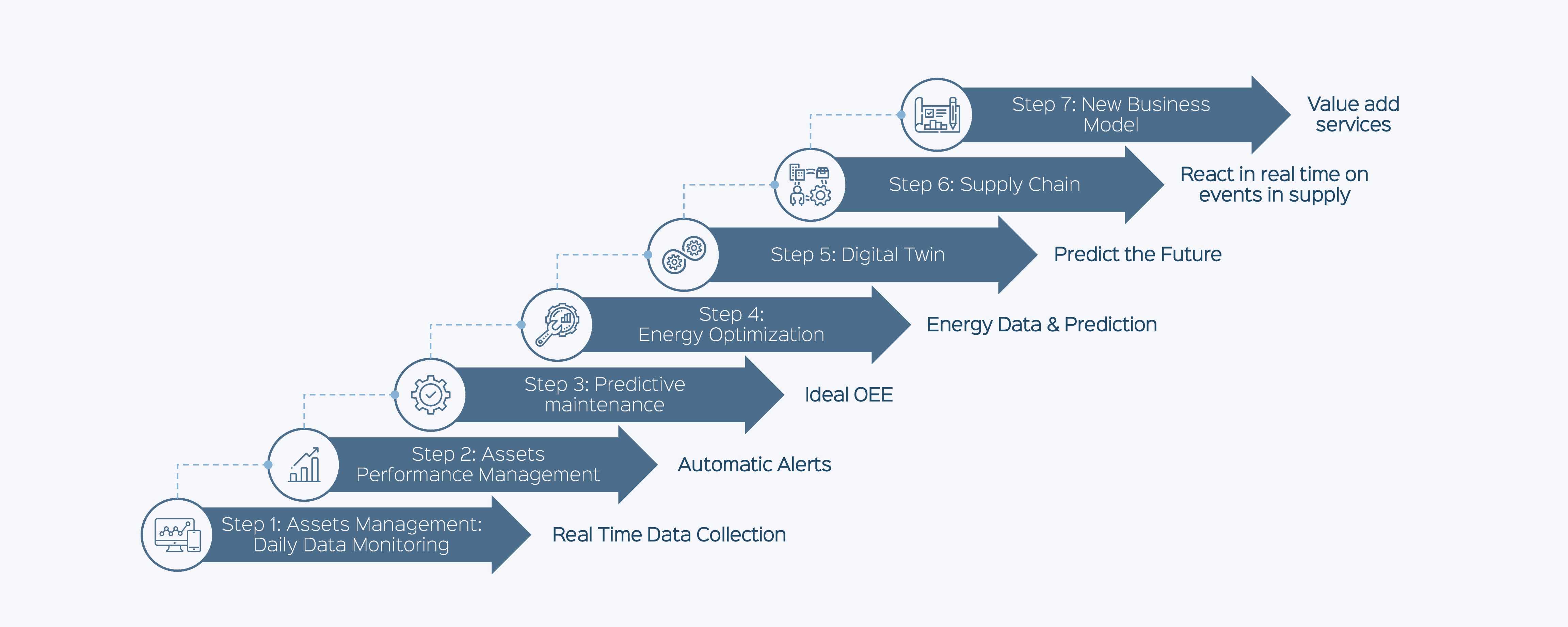

Wer eine Produktionsstätte digitalisieren und Mehrwerte erreichen will, benötigt bei den Digitalisierungsschritten konkrete, nachvollziehbare Ansätze. Sie zeigen auf, welche Schritte zu einem wesentlich verbesserten Produktionsablauf, zu mehr Wertschöpfung und zu einer resilienteren Struktur führen. Nebenbei entsteht auch noch ein deutlicher Kundennutzen, der zu mehr Bindung und Loyalität führen kann. Vorteile also auf der ganzen Linie. Interessant dabei: Jeder einzelne Schritt wird bereits durch einen sehr konkreten Nutzen belohnt. Es ist also sinnvoll, sich bald auf die Reise zu begeben.

Schritt 1: Diesen Schritt haben viele produzierende Unternehmen in den letzten Jahren ein gutes Stück entwickelt. Über Sensoren und die digitale Verknüpfung von Einkauf und Lager lassen sich Warenbestände auf täglicher Basis ebenso gut überwachen wie Leistungsparameter von Maschinen. Es spricht allerdings viel dafür, dieses Monitoring weiter zu verfeinern – nicht nur, um schnell Veränderungen zu registrieren, sondern auch, um Abhängigkeiten zwischen Daten an unterschiedlichen Stellen des Produktionsprozesses besser zu verstehen. Je mehr Daten in Echtzeit erhoben werden, desto genauer sieht man, was in der Produktion und an der einzelnen Maschine tatsächlich passiert.

Schritt 2: Diese Transparenz lässt sich nutzen. In den meisten Fällen dürfte es für die gemessenen Daten Richtwerte und Toleranzbereiche geben. Werden diese Bereiche über- oder unterschritten, helfen automatische Warnungen. Bei unserem Beispielunternehmen etwa meldet das System automatisch Abweichungen, informiert die Mitarbeitenden im Bereich Maintenance und weist auf die eingetretenen Veränderungen hin. Der direkte Nutzen: Mit dieser Echtzeitüberwachung lassen sich schnell bisher unsichtbare Verluste aufdecken. Echtzeitmessung und Automation helfen direkt bei der Reduzierung von Kosten.

Schritt 3: Natürlich ist es wichtig, den Gründen für die Abweichung schnell auf den Grund zu gehen. Dabei kann es sich um Probleme bei der Materialverfügbarkeit, also um ein Logistikproblem, aber ebenso um ein Problem mit einer Maschine handeln, die aus technischen Gründen nicht einwandfrei läuft. Oder es besteht etwa ein Problem bei der Teileanzahl oder der Qualität, das durch eine Mitarbeiterin oder einen Mitarbeiter verursacht wird. Je nach Problem können dann Lösungen erarbeitet werden – in den genannten Fällen zum Beispiel eine Erhöhung der Lagerbestände, kürzere Wartungszyklen oder optimierte Mitarbeiterschulungen. Zudem lassen sich die Messwerte nutzen, um Verluste durch falsche Einstellungen oder zu geringe Geschwindigkeiten zu minimieren und den Ausschuss beim Anfahren oder während der Produktion zu reduzieren.

Befindet sich die Produktion nach diesen Optimierungen in perfektem Zustand, dann lassen sich wesentlich präzisere Vorhersagen etwa über Anlagenverfügbarkeit und Instandhaltung, daneben über die Produktionsleistung und über den Qualitätsfaktor treffen. Ein solches System liefert dann in Echtzeit differenzierte Daten zur Overall Equipment Effectiveness (OEE), also zur Gesamtanlageneffektivität. Wer dieses Level erreicht, dem steht ein ausgezeichnetes Instrument für die Gesamtüberwachung der Produktion und angrenzender Bereiche zur Verfügung. Produktionskapazität und Wertschöpfung können so oft um viele Prozentpunkte erhöht werden.

Schritt 4: Und man kann noch einige Schritte weiter gehen. Gerade für einen solchen energieintensiven Produktionsstandort lassen sich auf Basis der erhobenen und ausgewerteten Daten nicht nur retrospektiv Probleme lösen. Es sind zum Beispiel auch sehr genaue Vorhersagen zum Energieverbrauch möglich. Damit lassen sich wiederum Kosten reduzieren und auch Verträge gestalten, die sich wiederum bei der Senkung von Energiekosten auswirken können.

Schritt 5: Alle diese Punkte betreffen zunächst interne Prozesse und deren Optimierung. Wenn diese Daten allerdings zur Verfügung stehen, dann ist es durchaus möglich, mit diesen Daten ein umfassendes virtuelles Modell zu generieren – zunächst den digitalen Zwilling einer einzelnen Maschine mit all ihren Daten wie Stückzahl, Geschwindigkeit, Andruck und Bewegung einzelner Werkzeuge, dann bei der Überwachung des Produktionsergebnisses etwa Farbgleichheit, Fehlertoleranz oder Ausschuss. Natürlich lassen sich in komplexeren Modellen dann auch ganze Fertigungslinien und schließlich ein komplettes Werk mit allen Anlagen, Ressourcen, Verbrauchern und weiteren Daten als digitale Zwillinge erstellen.

So entsteht mit Hilfe von Sensoren an Fertigungsanlagen, Daten aus Lagerbewegungen, Kundenbestellungen, Mitarbeiterverfügbarkeiten usw. ein computergenerierter digitaler Zwilling eines gesamten Produktionsstandortes. Damit können dann vernetzte Daten ausgewertet und aktuelle Abhängigkeiten aufgedeckt werden. Damit wiederum können Szenarien durchgespielt werden, die ein hohes Optimierungspotenzial bieten. Also etwa: Was passiert eigentlich, wenn wir die Taktfrequenz einer Maschine erhöhen oder senken? Was bedeutet das für die produzierte Teilezahl, für Fehlertoleranzen und Qualitäten, für die Materialzuführung, für Wartungsintervalle, Lagerlogistik, den Einsatz von Mitarbeitenden, die Kosten- und Ertragsentwicklung?

Klar ist: Je präziser und je umfassender das Datenmaterial, desto größer sind die Effekte bei der Optimierung und bei der Erarbeitung von Szenarien. Dabei zeigt sich, dass der digitale Zwilling seinen Nutzen auf verschiedenen Ebenen entwickelt: bei der Optimierung des Einsatzes der konkreten Maschine, auf Ebene der Effizienz der Produktionslinie, auf der Ebene der Steuerung eines gesamten Werkes und bei Einbeziehung von Daten aus dem Vertrieb und der Produktverwendung beim Kunden selbst auf Ebene eines ganzen Unternehmensbereiches bis hin zur Produktoptimierung und -entwicklung.

Schritt 6: Dem entsprechend ist es sinnvoll, auch die Daten der Supply Chain insgesamt mit einzubinden und zu digitalisieren. Das hilft zum Beispiel bei Fragen wie: Wo befindet sich die Lieferung aktuell? Wann kann konkret mit der Ankunft gerechnet werden? Wie lassen sich Lademengen und Lieferzeiten optimieren? Und es hilft bei der Planung von Lieferungen über unterschiedliche Verkehrswege, wenn etwa, wie im letzten Sommer, plötzlich Transportschiffe auf dem Rhein wegen niedriger Wasserstände nur noch zur Hälfte beladen werden können und daraus Lieferengpässe in der Stahlindustrie und damit nachgelagert im Maschinenbau und in der Automobilproduktion zu entstehen drohen. Mit Echtzeitinformationen entlang der Supply Chain lassen sich in vielfältiger Weise Kosten sparen und die Produktionsplanung beim Kunden optimieren.

Schritt 7: Bei einer durchgehenden Digitalisierung ergeben sich immer wieder auch Ansätze für neue Geschäftsmodelle. Denken Sie etwa an Hersteller von Automatisierungsrobotern, die ihren Kunden zusätzlich zum eigentlichen Produkt miteinander verknüpfte digitale Services zur intelligenten Steuerung, Optimierung oder Wartung anbieten. Dabei entsteht einerseits zusätzlicher Kundennutzen, andererseits ein neues Geschäftsfeld. Oder denken Sie an die Druckindustrie. Hier hat die Zahl der Betriebe in den vergangenen 10 Jahren um fast ein Drittel abgenommen. Einige Druckereien haben die eigenen Erfahrungen aus der Digitalisierung genutzt und daraus konsequent Produkte für ihre Kunden entwickelt - Cloudservices, Systeme für die digitale Archivierung und Backup-Systeme etwa.

Klar ist: Der Druck auf produzierende Unternehmen steigt. Wer über alle Prozessschritte hinweg volle Transparenz hat, sieht, wo Verluste entstehen und kann diesen entgegenwirken. Unternehmen, die wissen, wie gut sie wirklich sein können, wissen auch, wo der Optimierungsbedarf am größten ist. Sie können sich auf Veränderungen schneller als die Mitbewerber einstellen. Und Kosten sparen sowie neue Services anbieten, indem sie Daten auswerten und mit Kunden und Partnern teilen. Und vielleicht sogar das ein oder andere neue Geschäftsmodell daraus entwickeln. Die sieben Schritte der Digitalisierung sind aber durchaus ein Prozess, der einerseits quick wins ermöglicht, andererseits auf eine größere Strategie einzahlt und daneben auf Basis der neu gewonnenen Erkenntnisse viele weitere Potenziale aufdeckt. Insofern geht es nicht nur darum, ein vordefiniertes Ziel zu erreichen, sondern auch darum, fortlaufend Erfahrungen zu machen und mit diesen den Wertschöpfungsprozess weiter zu optimieren.

Im Rahmen der digitalen Transformation gibt es viele Modelle, die die einzelnen Schritte zur Digitalisierung aufzeigen und aus denen sich Unternehmungen bedienen können, um ein individuelles Modell zu entwickeln. Eine konkrete Planung ist hier sinnvoll.

Mit der Festlegung auf klar definierte Schritte zeichnet das Unternehmen einen präzisen Weg vor - auch wenn zunächst einmal am ersten Schritt gearbeitet wird. Die unterschiedlichen Modelle, die einem begegnen, haben - bis auf wenige Ausnahmen - eins gemeinsam: Die Ziele und die angestrebten Ergebnisse klingen sinnvoll. Wer einen genaueren Blick wagt, stellt allerdings fest, dass sich die einzelnen Modelle mehr oder weniger stark voneinander unterscheiden.

Wie also kann man seine Schritte für das eigene Unternehmen, das eigene Werk oder die eigene Abteilung festlegen? Meist werden Modelle in Bezug auf eine Fragestellung, eine Branche oder einen spezifischen Kontext entwickelt. Viele Modelle legen sich als Ausgangspunkt im ersten Schritt auf ein zukünftiges Geschäftsmodell bzw. ein Zielbild fest, wie das Unternehmen in X Jahren agieren und aufgestellt sein soll. Benötigen sie aber bereits im ersten Schritt das strategische Zielbild? Da gibt es kein Richtig und kein Falsch. Ein Manager auf dem C-Level mag es richtig finden, mit einem Modell zu arbeiten, welches ganzheitlich für das Unternehmen (inklusive Vertrieb, Produkte, Leistungen usw.) gilt. Anders empfindet es wahrscheinlich ein Werksleiter, der stärker umsetzungsorientiert denkt. Die Schritte müssen umsetzbar und klar sein, Zwischenziele müssen erreicht und gefeiert werden können. Wir liefern ihnen als weiteren Input zum Nachdenken die Vorgehensweise eines OEM, eines Herstellers von Kleinlastenwagen.

Wer eine Produktionsstätte digitalisieren und Mehrwerte erreichen will, benötigt bei den Digitalisierungsschritten konkrete, nachvollziehbare Ansätze. Sie zeigen auf, welche Schritte zu einem wesentlich verbesserten Produktionsablauf, zu mehr Wertschöpfung und zu einer resilienteren Struktur führen. Nebenbei entsteht auch noch ein deutlicher Kundennutzen, der zu mehr Bindung und Loyalität führen kann. Vorteile also auf der ganzen Linie. Interessant dabei: Jeder einzelne Schritt wird bereits durch einen sehr konkreten Nutzen belohnt. Es ist also sinnvoll, sich bald auf die Reise zu begeben.

Schritt 1: Diesen Schritt haben viele produzierende Unternehmen in den letzten Jahren ein gutes Stück entwickelt. Über Sensoren und die digitale Verknüpfung von Einkauf und Lager lassen sich Warenbestände auf täglicher Basis ebenso gut überwachen wie Leistungsparameter von Maschinen. Es spricht allerdings viel dafür, dieses Monitoring weiter zu verfeinern – nicht nur, um schnell Veränderungen zu registrieren, sondern auch, um Abhängigkeiten zwischen Daten an unterschiedlichen Stellen des Produktionsprozesses besser zu verstehen. Je mehr Daten in Echtzeit erhoben werden, desto genauer sieht man, was in der Produktion und an der einzelnen Maschine tatsächlich passiert.

Schritt 2: Diese Transparenz lässt sich nutzen. In den meisten Fällen dürfte es für die gemessenen Daten Richtwerte und Toleranzbereiche geben. Werden diese Bereiche über- oder unterschritten, helfen automatische Warnungen. Bei unserem Beispielunternehmen etwa meldet das System automatisch Abweichungen, informiert die Mitarbeitenden im Bereich Maintenance und weist auf die eingetretenen Veränderungen hin. Der direkte Nutzen: Mit dieser Echtzeitüberwachung lassen sich schnell bisher unsichtbare Verluste aufdecken. Echtzeitmessung und Automation helfen direkt bei der Reduzierung von Kosten.

Schritt 3: Natürlich ist es wichtig, den Gründen für die Abweichung schnell auf den Grund zu gehen. Dabei kann es sich um Probleme bei der Materialverfügbarkeit, also um ein Logistikproblem, aber ebenso um ein Problem mit einer Maschine handeln, die aus technischen Gründen nicht einwandfrei läuft. Oder es besteht etwa ein Problem bei der Teileanzahl oder der Qualität, das durch eine Mitarbeiterin oder einen Mitarbeiter verursacht wird. Je nach Problem können dann Lösungen erarbeitet werden – in den genannten Fällen zum Beispiel eine Erhöhung der Lagerbestände, kürzere Wartungszyklen oder optimierte Mitarbeiterschulungen. Zudem lassen sich die Messwerte nutzen, um Verluste durch falsche Einstellungen oder zu geringe Geschwindigkeiten zu minimieren und den Ausschuss beim Anfahren oder während der Produktion zu reduzieren.

Befindet sich die Produktion nach diesen Optimierungen in perfektem Zustand, dann lassen sich wesentlich präzisere Vorhersagen etwa über Anlagenverfügbarkeit und Instandhaltung, daneben über die Produktionsleistung und über den Qualitätsfaktor treffen. Ein solches System liefert dann in Echtzeit differenzierte Daten zur Overall Equipment Effectiveness (OEE), also zur Gesamtanlageneffektivität. Wer dieses Level erreicht, dem steht ein ausgezeichnetes Instrument für die Gesamtüberwachung der Produktion und angrenzender Bereiche zur Verfügung. Produktionskapazität und Wertschöpfung können so oft um viele Prozentpunkte erhöht werden.

Schritt 4: Und man kann noch einige Schritte weiter gehen. Gerade für einen solchen energieintensiven Produktionsstandort lassen sich auf Basis der erhobenen und ausgewerteten Daten nicht nur retrospektiv Probleme lösen. Es sind zum Beispiel auch sehr genaue Vorhersagen zum Energieverbrauch möglich. Damit lassen sich wiederum Kosten reduzieren und auch Verträge gestalten, die sich wiederum bei der Senkung von Energiekosten auswirken können.

Schritt 5: Alle diese Punkte betreffen zunächst interne Prozesse und deren Optimierung. Wenn diese Daten allerdings zur Verfügung stehen, dann ist es durchaus möglich, mit diesen Daten ein umfassendes virtuelles Modell zu generieren – zunächst den digitalen Zwilling einer einzelnen Maschine mit all ihren Daten wie Stückzahl, Geschwindigkeit, Andruck und Bewegung einzelner Werkzeuge, dann bei der Überwachung des Produktionsergebnisses etwa Farbgleichheit, Fehlertoleranz oder Ausschuss. Natürlich lassen sich in komplexeren Modellen dann auch ganze Fertigungslinien und schließlich ein komplettes Werk mit allen Anlagen, Ressourcen, Verbrauchern und weiteren Daten als digitale Zwillinge erstellen.

So entsteht mit Hilfe von Sensoren an Fertigungsanlagen, Daten aus Lagerbewegungen, Kundenbestellungen, Mitarbeiterverfügbarkeiten usw. ein computergenerierter digitaler Zwilling eines gesamten Produktionsstandortes. Damit können dann vernetzte Daten ausgewertet und aktuelle Abhängigkeiten aufgedeckt werden. Damit wiederum können Szenarien durchgespielt werden, die ein hohes Optimierungspotenzial bieten. Also etwa: Was passiert eigentlich, wenn wir die Taktfrequenz einer Maschine erhöhen oder senken? Was bedeutet das für die produzierte Teilezahl, für Fehlertoleranzen und Qualitäten, für die Materialzuführung, für Wartungsintervalle, Lagerlogistik, den Einsatz von Mitarbeitenden, die Kosten- und Ertragsentwicklung?

Klar ist: Je präziser und je umfassender das Datenmaterial, desto größer sind die Effekte bei der Optimierung und bei der Erarbeitung von Szenarien. Dabei zeigt sich, dass der digitale Zwilling seinen Nutzen auf verschiedenen Ebenen entwickelt: bei der Optimierung des Einsatzes der konkreten Maschine, auf Ebene der Effizienz der Produktionslinie, auf der Ebene der Steuerung eines gesamten Werkes und bei Einbeziehung von Daten aus dem Vertrieb und der Produktverwendung beim Kunden selbst auf Ebene eines ganzen Unternehmensbereiches bis hin zur Produktoptimierung und -entwicklung.

Schritt 6: Dem entsprechend ist es sinnvoll, auch die Daten der Supply Chain insgesamt mit einzubinden und zu digitalisieren. Das hilft zum Beispiel bei Fragen wie: Wo befindet sich die Lieferung aktuell? Wann kann konkret mit der Ankunft gerechnet werden? Wie lassen sich Lademengen und Lieferzeiten optimieren? Und es hilft bei der Planung von Lieferungen über unterschiedliche Verkehrswege, wenn etwa, wie im letzten Sommer, plötzlich Transportschiffe auf dem Rhein wegen niedriger Wasserstände nur noch zur Hälfte beladen werden können und daraus Lieferengpässe in der Stahlindustrie und damit nachgelagert im Maschinenbau und in der Automobilproduktion zu entstehen drohen. Mit Echtzeitinformationen entlang der Supply Chain lassen sich in vielfältiger Weise Kosten sparen und die Produktionsplanung beim Kunden optimieren.

Schritt 7: Bei einer durchgehenden Digitalisierung ergeben sich immer wieder auch Ansätze für neue Geschäftsmodelle. Denken Sie etwa an Hersteller von Automatisierungsrobotern, die ihren Kunden zusätzlich zum eigentlichen Produkt miteinander verknüpfte digitale Services zur intelligenten Steuerung, Optimierung oder Wartung anbieten. Dabei entsteht einerseits zusätzlicher Kundennutzen, andererseits ein neues Geschäftsfeld. Oder denken Sie an die Druckindustrie. Hier hat die Zahl der Betriebe in den vergangenen 10 Jahren um fast ein Drittel abgenommen. Einige Druckereien haben die eigenen Erfahrungen aus der Digitalisierung genutzt und daraus konsequent Produkte für ihre Kunden entwickelt - Cloudservices, Systeme für die digitale Archivierung und Backup-Systeme etwa.

Klar ist: Der Druck auf produzierende Unternehmen steigt. Wer über alle Prozessschritte hinweg volle Transparenz hat, sieht, wo Verluste entstehen und kann diesen entgegenwirken. Unternehmen, die wissen, wie gut sie wirklich sein können, wissen auch, wo der Optimierungsbedarf am größten ist. Sie können sich auf Veränderungen schneller als die Mitbewerber einstellen. Und Kosten sparen sowie neue Services anbieten, indem sie Daten auswerten und mit Kunden und Partnern teilen. Und vielleicht sogar das ein oder andere neue Geschäftsmodell daraus entwickeln. Die sieben Schritte der Digitalisierung sind aber durchaus ein Prozess, der einerseits quick wins ermöglicht, andererseits auf eine größere Strategie einzahlt und daneben auf Basis der neu gewonnenen Erkenntnisse viele weitere Potenziale aufdeckt. Insofern geht es nicht nur darum, ein vordefiniertes Ziel zu erreichen, sondern auch darum, fortlaufend Erfahrungen zu machen und mit diesen den Wertschöpfungsprozess weiter zu optimieren.

Marc Kräutle

Studium der Ingenieurwissenschaften an der ENSGSI, Nancy (F) und Abschluss als Diplom-Wirtschaftsingenieur, Maschinenbau an der TU Kaiserslautern. Seit 2003 bei Agamus u.a. als Manager und Partner tätig, seit 2018 Geschäftsführer von Agamus Consult.