+49 89 44 388 99 50

contact@smart-applications.com

Nutzen Sie auch unser Kontaktformular.

Viele Märkte durchlaufen im Zeitalter der Digitalisierung einen grundlegenden Wandel. Um Schritt zu halten, müssen Unternehmen ihre Geschäftsmodelle neu ausrichten. Nur so können sie trotz aller Marktveränderungen und Disruptionen auch weiterhin wachsen und wettbewerbsfähig bleiben.

Hier gilt es, das traditionelle Portfolio an Produkten und Dienstleistungen innovativ zu erweitern. In manchen Fällen reicht das allerdings nicht aus. Dann ist es Zeit, das eigene Agieren im Markt ganz neu zu denken und neu zu fokussieren. Priorität hat der Anspruch, Kundenprobleme zu lösen – nicht das Festhalten an einzelnen Produkten in ihrer bestehenden Form. Der Ausbau von strategischen Partnerschaften mit anderen Unternehmen, z. B. aus dem IT-Bereich, und Bundle-Lösungen fremder und eigener Waren und Dienstleistungen versprechen eine Steigerung des Kundennutzens und eine sinnvolle Erweiterung der Kernkompetenzen. So kann es gelingen, in einer digitalisierten Industrie Wertschöpfungsketten zu erhalten, zu optimieren und auszubauen.

Die eigene Tätigkeit völlig neu denken und definieren – die Digitalisierung macht es möglich. Nicht mehr das Produkt steht im Mittelpunkt, sondern die Leistungserbringung. Mit Betreibermodellen, die einen Nutzen entlang des Product-Lifecycle-Managements schaffen, endet die Wertschöpfung nicht mit dem Verkauf eines Produkts. Begleitende Dienstleistungen über den gesamten Produktlebenszyklus spielen eine immer größere Rolle. Flankierend helfen Big Data-Tools, die Wünsche des Kunden besser zu verstehen und auf Basis dieser Informationen das eigene Produkt fortlaufend zu verbessern.

Wenn Disruptionen im Marktsegment noch in der Zukunft liegen, kann das eigene Angebot auch evolutionär verändert und erweitert werden – indem es in einzelnen Aspekten an die neuen Marktgegebenheiten angepasst wird. Man spricht dabei von digitaler Veredelung. Ein Modell sind „Business Ecosystems“ – Plattformlösungen, die verschiedene Akteure einer Wertschöpfungskette als leistungsergänzende Partner zusammenbringen, um erweiterte Leistungen anbieten zu können. Auch „Smart Services“ in Form von digitalen Zusatzdienstleistungen können, besonders in der Nische, sehr erfolgreich sein. Die Wertschöpfung erfolgt dabei genau wie bei Fertigungsprozessen digital, horizontal und durchgängig. Eine drittes Modell ist die „Mass Customization“: Sie macht es möglich, kundenspezifische Wünsche und Anforderungen an ein Produkt im Rahmen der Serienproduktion zu berücksichtigen. Indem Industrieunternehmen stärker mit Partnern der IT-Wirtschaft zusammenarbeiten, entstehen digitale Mehrwerte. Produkte können dann zusammen mit passenden Softwarelösungen als Bundle vertrieben werden.

Wichtig ist bei allen diesen Prozessen, dass sich Unternehmen frühzeitig mit der Beherrschung komplexer Systeme beschäftigen. Hierfür braucht es Modelle, um Aspekte der Modularisierung, der virtuellen Inbetriebnahme oder digitaler Anlagen darstellen zu können.

Welche Art der Neuausrichtung auch gewählt wird: Geschäftsmodelle müssen mit Blick auf die Bedürfnisse des Kunden fokussiert und adaptiert werden. Dabei bietet es sich an, klassische Modelle wie die SWOT-Analyse mit dem Canvas-Modell zu verbinden, bei dem Bausteine des Geschäftsmodells strukturiert dargestellt werden. Auch die GEMINI-Methode kann hier richtungsweisende Ergebnissen liefern. Dabei werden Datenbank- und IT-gestützt in drei Stufen ein Wertversprechen, ein Geschäftsmodell und ein Wertschöpfungssystem entwickelt. Der Markt wird dabei nicht aus der Perspektive des Unternehmens betrachtet, sondern extern und wertneutral. „Think outside the box“, lautet das Credo bei diesem Ansatz. Er berücksichtigt zudem, dass es nicht den einen Kunden gibt, sondern verschiedene Kundengruppen. Für jede dieser Gruppen ist ein eigener Ansatz zu formulieren. Diese Ansätze werden in Angebote umgewandelt, Marktleistung und Nutzenversprechen werden konkretisiert. Darauf aufbauend folgt die Entwicklung der Wertschöpfung.

Alle hier angeführten Prozesse verfolgen den Anspruch, bewährte Geschäftsmodelle zu erhalten, aber gewinnbringend zu transformieren. Am Ende gelingender Geschäftsmodellanpassungen stehen ertragreiche, durchgängige Wertschöpfungssysteme.

Mithilfe von Big Data und dem Customer-Nutzungsverhalten wird es möglich, mehr über die Bedürfnisse der Kunden zu erfahren. Mit der Frage, wie diese Bedürfnisse bestmöglich befriedigt werden können, eröffnen sich neue Geschäftsfelder. Doch mit der Konzentration auf Produkte allein ist es nicht getan. Vielmehr ist eine ausgeprägte Dienstleistungsmentalität gefragt, denn in einer digitalisierten Wirtschaft werden zunehmend ganze Servicefelder angeboten. Mehrwertdienstleistungen können zum Beispiel auf dem Gebiet der Logistik oder der Mobilität erbracht werden: Lieferdienste boomen, Carsharing hat sich in Großstädten etabliert. Apps schaffen eine Verbindung aus Hard- und Software und ermöglichen es, Kunden in IT- und Produktionsprozesse einzubinden, um ihr Feedback unmittelbar berücksichtigen zu können.

Plattformlösungen bündeln eine Vielzahl von Angeboten unter einer Dachmarke. Diverse Leistungen erhalten so alle ein übergeordnetes Logo. Das Plattform-Unternehmen profitiert von jedem Kauf, Download oder Stream. Auch Infrastruktur wird zunehmend als Service-Lösung angeboten, was besonders im Bereich der Telekommunikation wie auch rund um das Thema Cloud-Dienste eine Rolle spielt. Immer mehr Anwendungen existieren nur noch in ausgelagerten Servern, die Cloud wird essenziell.

Neben solchen generalistischen Ansätzen spielt auch der direkt auf das Produkt bezogene Service eine Rolle: Noch vor der Bestellung und der Produktion kann der Kunde über Schnittstellen sein Produkt individualisieren. Fest getaktete Produktionsstraßen werden durch hoch flexible Systeme ersetzt, die über IT-Plattformen angesprochen und gesteuert werden können. Im Nachgang erfährt das Produkt fortlaufend Aktualisierungen und Verbesserungen, die es auch teilweise selbst anfordern und automatisiert einspeisen kann. Gleichzeitig lässt das Nutzungsverhalten Rückschlüsse auf weiteren Änderungsbedarf und den Nutzen zu, den das Produkt für den Kunden liefert.

Digitale Arbeitswelten bieten vielfältige Möglichkeiten, Mitarbeiter zu unterstützen. Im besten Fall sind Arbeitsplatz und Arbeitsumgebung so gestaltet, dass sie belebend und motivierend wirken. Eine Maßnahme in diesem Kontext ist die Entlastung der Mitarbeiter von repetitiven oder körperlich belastenden Aufgaben durch die Automatisierung von Arbeitsschritten. Werden diese stattdessen von Robotern oder hydraulisch angetriebenen Exo-Skeletten erledigt, entsteht Freiraum für wertschöpfende, produktivitätssteigernde Tätigkeiten.

Die Digitalisierung revolutioniert das „Training on the Job“ und eröffnet Unternehmern auf diese Weise neue Möglichkeiten, dem drängenden Problem des Fachkräftemangels zu begegnen. Denn während der Bedarf an ungelernten Arbeitskräften weiter abnimmt, werden immer mehr hoch qualifizierte Spezialisten gesucht, insbesondere mit digitaler Affinität.

In dieser Situation leisten Assistenzsysteme wertvolle Dienste, indem sie komplexe Entscheidungsprozesse durch die Auswertung aggregierter Daten vereinfachen. Sie unterstützen Anwender aktiv in der Situationsbewertung und Entscheidungsfindung. So wird dem Mitarbeiter zum Beispiel durch optische Signale eines Teil-Entnahme-Systems („Pick by Light“) gezeigt, welche Teile gerade im Produktionsprozess benötigt werden. Ausländische Mitarbeiter mit sprachlichen Barrieren werden zukünftig von der Digitalisierung profitieren. Man stelle sich vor, dass die Maschinenbedienung oder -Reparatur nicht mehr nur in Deutsch stattfindet, sondern in Echtzeit in die Herkunftssprache des Mitarbeiters übersetzt wird. Eine zukünftig einfache Aufgabe mit großer vorteilhafter Wirkung.

Über Datenbrillen oder Augmented Reality ist es zudem möglich, Arbeitsschritte zusätzlich unterstützend zu steuern oder sie über das Display anschaulich zu erläutern. Die Daten werden den Angestellten über Überlagerungen und Einblendungen direkt vor Augen geführt. Außerdem stellen technische Schnittstellen in Problemfällen automatisch den Kontakt zu den jeweiligen Ansprechpartnern her. Die Spezialisten müssen nicht länger vor Ort sein, sondern können auch aus der Ferne unterstützen. Mit der Hilfe bei Entscheidungsprozessen, aber auch Ablaufvorgaben oder Lösungswegen kann auch ungeschultes und unerfahrenes Personal hocheffizient eingesetzt werden.

Assistenzsysteme passen sich ohne Probleme an den Lern- und Wissensstand der jeweiligen Mitarbeiter an. So ist immer das optimale Maß an Unterstützung gewährleistet, Über- oder Unterforderungen werden vermieden.

Digitale Technologie gestaltet den Arbeitsplatz höchst individuell. Umgebungsfaktoren wie Lautstärke, Licht und Temperatur können visualisiert und damit objektiv und vergleichbar wahrgenommen werden. Die Auswirkungen des Arbeitsumfeldes werden quantifizierbar und können somit positiv beeinflusst werden. Auch die direkte Messung von Puls- oder Stresswerten des Mitarbeiters ist möglich, um unmittelbares Feedback zu geben, wie sich die Arbeit auf den Gesundheitszustand auswirkt.

Körperliche Überforderungen lassen sich beispielsweise durch den Einsatz eines Exo-Skeletts vermeiden. Es hilft, schwere Dinge zu heben, wenn es die Arbeitsumgebung nicht anderweitig lösbar hergibt oder ein Lastkran nicht zur Verfügung steht.

Außerdem kann sehr eintönige Arbeit durch Mittel der Gamifaction aufgelockert und anregend gestaltet werden. Mithilfe spieltypischer Elemente wie Highscores, Rankings, Erfahrungspunkte oder Fortschrittsbalken wird eine stimulierende Herausforderung geschaffen.

Wie verschieden auch immer die Lösung im Einzelfall aussieht – der perfekte Arbeitsplatz der Zukunft ist modular und flexibel: Er passt sich an den Mitarbeiter an.

Qualität, Zyklus- und Rüstzeiten, Mitarbeiterproduktivität, Maschinenverfügbarkeit, Output: Was auch immer die Herausforderungen einer Produktion ausmachen, wird vielerorts durch die bewährten Prinzipien und Methoden von Lean Production schon kontinuierlich verbessert. Mit der Digitalisierung kommen weitere Methoden und Werkzeuge zur Erzielung weiterer Effizienz im Wertstrom zum Einsatz.

Dynamische Märkte und individuelle Kundenwünsche führen zu einer zunehmenden Variantenvielfalt. Dadurch werden Produktionsabläufe und -prozesse vielfältiger und komplexer, die Herausforderungen an die Produktionsplanung steigen. Die Digitalisierung der Produktion hilft dem industriellen Gewerbe, diese zunehmende Komplexität zu meistern.

Die Digitalisierung unterstützt eine weitere Dezentralisierung der Entscheidungsfindung auf dem Shopfloor, ein wichtiger Grundsatz von Lean. Informationen und Handlungsempfehlungen werden zielgenauer kommuniziert, die verantwortlichen Wertstromteams agieren autonomer und effizienter.

Die kontextsensitiven Assistenzsysteme bilden in der Fabrik der Zukunft einen essenziellen Baustein. Gemeint ist die gezielte Bereitstellung von Informationen für den Werker oder Teamleiter, um ihn in seiner Tätigkeit zu unterstützen, ihn über „Events“ zu benachrichtigen oder auch um ihm Handlungsempfehlungen zu geben. Die dazugehörige Oberfläche, das „Operator Support Interface“ lässt sich in der Fertigung auf Touchscreens, Tablets, Smart Glasses oder auch Smart Watches visualisieren.

Die kontextsensitiven Assistenzsysteme setzen auf die Automatisierung von Regelkreisen und Prozessen. Ereignisse in Form von Abweichungen lösen einen digitalen Prozess aus: ein Qualitätsproblem, ein Stillstand, eine defekte Anlage. Auch ermöglichen sie durch smarte Arbeitsanweisungen die Erhöhung der Handlungssicherheit bei Montagevorgängen sowie bei Maschineneinrichtung und -bedienung.

Das Shopfloor Management wird mit den digitalen Werkzeugen noch effizienter. Jegliche Kennzahl der Produktion kann sofort und brandaktuell abrufbar sein. Nicht nur das - durch den Einsatz von Real-time-Analytics in der Produktion können vor Ort aggregierte Kennzahlen (zum Beispiel die OEE) in ihre Treiber zerlegt und Ursachen bzw. Probleme ermittelt werden.

Mit der Digitalisierung der Fertigung lassen sich die Herausforderungen zunehmender Variantenvielfalt, Lohnkostendruck und die wirtschaftliche Fertigung individueller Produkte meistern.

Flexible Produktionstechnik erlaubt eine variantenreiche Fertigung sowie ein schnelles Rüsten oder einen schnellen Umbau bei einem Produktwechsel. Standardisierte, austauschbare Module/Anlagen, die „Plug and Produce“ eingesetzt werden können, sowie selbstjustierende und selbstrüstende Anlagen ermöglichen eine dynamische Anpassung der Produktionsabläufe.

Eine neue Ära der Kundenorientierung bei hoher Rentabilität ist eröffnet. Mass customization (individuelle Massenfertigung) oder process customization (individualisierte Serienproduktion) lassen sich durch die oben genannten flexiblen und intelligenten Produktionstechniken realisieren.

Die Mensch-Maschine-Interaktion bildet eine weitere Ausprägung der digitalen Produktion. Roboter verlassen ihre Käfige und kooperieren in Montageprozessen mit dem Werker. Die Service-Roboter ermöglichen, Montageschritte zu parallelisieren und nicht ergonomische manuelle Handgriffe zu ersetzen.

Die Vernetzung, die Kommunikation und die Interaktion aller Anlagen und Komponenten der Fertigung untereinander und mit dem Menschen sind die Basiselemente von Cyber Physical Production Systemen (CPPS). Alle physischen Objekte bekommen ihre eigene virtuelle Identität und alle produktionsrelevanten Systeme sowie Abläufe können somit digital abgebildet und simuliert werden. Die Verknüpfung der realen Welt (Anlagen, Prozesse, Produkte) mit der virtuellen, informationsverarbeitenden Welt in Echtzeit eröffnet neue Möglichkeiten, um Produktions- sowie Logistikprozesse zu unterstützen. Produktionseinheiten bekommen eine „Intelligenz“; sie können unter sich und mit dem Bediener kommunizieren und können zudem Handlungsempfehlungen abgeben oder in Eigenregie handeln. Beispielhaft können CPPS-virtuelle Anpassungen des Produktionsprozesses bei geänderten Rahmenbedingungen (Auftragseingang, Produktanlauf, Ressourcenengpässe) simulieren und Handlungsempfehlungen in Echtzeit abgeben.

CPPS erfordern grundlegende Änderungen der Produktion und deren Umgebung: IT-Architektur, Kommunikationstechnologie, intelligente Produktionseinheiten, Data-analytics, Smart Products, um einige zu nennen. Oftmals empfiehlt es sich, einen evolutionären Brown-Field-Ansatz zu verfolgen, also die Digitalisierung auf Basis vorhandener Systeme aufzubauen und zu erweitern.

Die Vernetzung Produkt-Mensch-Maschine entfaltet ihren vollen Mehrwert erst, wenn sie in die Geschäftsprozesse eingebunden ist. Das ERP (Enterprise Resource Planning) mit ihren Funktionsbausteinen bleibt ein unantastbares Element der digitalen Produktion, auch wenn diese Systeme sich in Richtung Modularität, Mobilität, Big Data und modernen Benutzeroberflächen weiterentwickeln müssen.

Für die Echtzeit-Planung und -Steuerung der Produktion kommen ergänzend zum ERP-System auch ein APS (Advanced-Planning-and-Scheduling-System) und ein MES (Manufacturing Execution System) zum Einsatz. APS-Programme steuern die gesamte Lieferkette und sorgen für ein Ausbalancieren der Ressourcen zur Nachfrage sowie der Terminfindung.

MES-Lösungen hingegen gewährleisten den nahtlosen Informationsfluss zwischen Leitungs- und Automatisierungsebene, so dass der Durchsatz in der gesamten technischen Auftragsbearbeitung fortlaufend erhöht werden kann. MES sorgt für eine engmaschige Produktionsplanung und ‑steuerung insbesondere durch die Nutzung von Betriebsdaten in Echtzeit statt veralteter MRP-Tagesdaten, die beschleunigte Berechnung und Simulation von Bedarfs-, Termin- und Kapazitätssituation, die automatische Prozessplanung und -steuerung sowie die Koordination der Materialversorgung.

Mittels einer IoT-Schnittstelle oder Cloud werden die Objekte in der Fertigung (Anlagen, Produkte, Transportmittel, …) und die Subsysteme integriert. Im vernetzten Zusammenspiel ermöglicht Digital Production die sogenannte vertikale Integration (Erhebung von Shopfloor-Daten, Informationsverarbeitung über Steuerungs-, Leit- und Betriebsebene sowie Rückgabe der Steuerungsinformationen an die Produktionsanlage). Die Systeme integrieren alle aufkommenden Daten aus Produktionsanlagen, Robotern, Handarbeitsplätzen, Serviceleistungen und Liegeplätzen, sorgen für Transparenz der Produktverfolgung (Wall-to-Wall) und steuern automatisch den gesamten Materialfluss.

Abschließend leistet die Digitalisierung der Fertigung dank umfassender Erfassung und Verknüpfung unterschiedlichster Informationsquellen auch einen wesentlichen Beitrag zur Verbesserung der Energieeffizienz: Alle Verbrauchsdaten (z.B. Strom, Druckluft, Leuchtmittel, Wärmeverlustzonen) werden permanent überwacht und übermäßiger Ressourceneinsatz kann gezielt eingedämmt werden. In energieintensiven Industrien werden diese Daten, gepaart mit Informationen zum Auftragsnetz und den Energiepreisen, zunehmend eine energie- und kostenorientierte Produktionsplanung ermöglichen.

Digital Production erleichtert und beschleunigt die Entscheidungsfindung - und wird in Zukunft schrittweise den Weg zur autonom agierenden Produktion ebnen. Intelligente Softwarelösungen („Agenten“) werden anhand komplexer Regeln und auf Basis vielfältiger Sensordaten direkt und eigenständig in die Prozesse eingreifen können.

Globalisierte Märkte ermöglichen vielen Branchen weitreichende Wachstumspotenziale. Damit einher geht eine rasant zunehmende Komplexität von Wertschöpfungsketten. Mehr noch: Zusätzliche Stakeholder stellen das Supply Chain Management vor immer neue Herausforderungen, und auch die logistischen Prozesse innerhalb eines Produktionsbetriebes oder im engeren Produktionsumfeld bleiben davon nicht unberührt. Ergebnis: Reaktions- und Durchlaufzeiten müssen immer weiter verkürzt, Bestände reduziert und Produktionsressourcen optimiert werden.

Mit der Smart Digital Supply Chain werden Wertschöpfungsketten fortlaufend optimiert und veränderten Anforderungen schnell und reibungslos angepasst. Smart Digital Supply Chain bedeutet:

Die Smart Digital Supply Chain verwandelt Daten in nutzbringende Informationen und Wissen. Die wichtigsten Elemente:

Weit über alle konventionellen Methoden hinaus, eröffnet die Smart Digital Supply Chain auch umfassende Möglichkeiten zur fortlaufenden Optimierung innerbetrieblicher Abläufe. Digitale Logistik erlaubt dabei die bedarfsgerechte, umfassende und präzise Steuerung sämtlicher Prozessbestandteile unter Einsatz zeitgemäßer Technologien (Barcode- oder RFID-Systeme, digitale Bilderkennung, Auto-ID). Zum Beispiel:

Dank Smart Digital Supply Chain werden nicht nur vorhandene logistische Prozesse optimiert; die intelligente, digitale Lieferkette verändert die Rollen aller Beteiligten und ermöglicht auch die Bereitstellung neuer Services, für die traditionelle Logistiksysteme kaum den nötigen Raum bieten. In Verbindung mit dem Digital Factory Planning sorgen Tools zur 3D-Visualisierung für kürzere Wege in lokalen Produktionsstätten. Und künftig werden Fahrerlose Transportsysteme (FTS) bereitstehen, die mündliche Anweisungen oder menschliche Gesten präzise erkennen und sogleich in die Tat umsetzen, ohne dass Steuerungsprogramme manuell verändert werden müssen.

Online im virtuellen Produktkatalog blättern, das gewünschte Produkt sogleich per Mausklick bezahlen und kurz darauf den voraussichtlichen Wareneingang erfahren: Was im B2C-Bereich längst Routine ist, ist auf der B2B-Ebene nach wie vor mit bürokratischen Prozessen, prall gefüllten Aktenordnern und kostspieligen Archiven verbunden. Dabei bietet kaum ein Element der Digitalisierung derart hohe und praktisch sofort sichtbare Effizienzgewinne wie die elektronische Abwicklung von Kundenaufträgen und Lieferantenbestellungen. Und quasi nebenbei sorgt eine digitalisierte Auftragsabwicklung auch noch für drastisch reduzierte Papierberge und minimalen Ablageaufwand.

Beauftragung, Auftragseingang, Auslieferung, Service und Rechnungsstellung - dank einer durchgängig automatisierten Prozesskette zeigt Digital Order Management vielfältige Wirkungen:

Digital Order Management harmonisiert bereits vorhandene Tools (zum Beispiel ERP-Systeme) zu einer einheitlichen Umgebung und verwandelt bis dato separate - und häufig noch manuelle - Einzelschritte in automatisierte Abläufe. Einen Schwerpunkt bildet dabei die volle Ausschöpfung der Potenziale von EDI-Lösungen: Obschon „Electronic Data Interchange“ vielfach praktiziert wird, bleiben die meisten vorhandenen Anwendungen noch deutlich hinter den Möglichkeiten zurück. EDI ermöglicht es Unternehmen, Daten aus dem eigenen ERP-System in standardisierte E-Dokumente zu verwandeln (Bestellungen, Lieferscheine, Rechnungen oder Artikelkataloge) und sekundenschnell mit Kunden und Lieferanten auszutauschen.

Für Großkunden oder bei der Serienbelieferung bietet Digital Order Management zielgruppengerechte Lösungen zur Verknüpfung der beidseitigen EDI-Systeme, sodass rechtssichere Geschäftsdokumente schnellstmöglich (und papierlos) allen Beteiligten zur Verfügung stehen. Kleine oder mittelgroße Kunden werden über B2B-Plattformen nach dem Vorbild klassischer Online-Shops eingebunden, wobei sich die eingesetzten E-Commerce-Systeme nahtlos in vorhandene IT-Strukturen inklusive ERP einfügen. Über das eigentliche Digital Order Management hinaus, können die entsprechenden Plattformen bei Bedarf auch Bereiche wie CRM oder Produktdatenmanagement integrieren; im Ergebnis entstehen ganzheitliche Lösungen zur Kundenbetreuung, die neben der Auftragsbearbeitung auch kontextbezogenes Marketing und umfassende Serviceleistungen bieten.

Im Bestellwesen senkt Digital Order Management mit Tools zum E-Procurement und zum E-Invoicing sowohl Kosten als auch Aufwand, indem sämtliche Vorgänge bis hin zur Zahlungsabwicklung automatisiert und elektronisch ablaufen. Damit verbunden sind deutliche Effizienzsteigerungen im Risikomanagement: Liefertermine oder mögliche Engpässe werden automatisch und zeitnah kommuniziert, sodass Produktionsprozesse bei Bedarf schnell angepasst und Kunden über eventuelle Änderungen zeitnah informiert werden können. Digital Order Management trägt dazu bei, ungeplante Unterbrechungen der Lieferkette zu vermeiden und stärkt die Zuverlässigkeit auf sämtlichen Ebenen der Wertschöpfungskette.

Verringerter Arbeitsaufwand und reduzierter Papierbedarf einerseits, sorgt Digital Order Management andererseits auch für niedrigere IT-Kosten: Statt die nötigen Software-Tools auf eigenen Systemen zu betreiben und zu warten, stehen schon heute vielfältige Lösungen als Software-as-a-Service (SaaS) in der Cloud zur Verfügung. Und über einzelne und bilaterale Auftrags- und Bestellvorgänge hinaus, wird Digital Order Management künftig auch einen wertvollen Beitrag zur Unternehmensstrategie leisten: Angereichert um Informationen aus externen Quellen (Social Media, Nachrichtenplattformen oder makroökonomische Wirtschafts- und Finanzdaten) lassen Big-Data-Analysen dann frühzeitig erkennen, ob Lieferanten angesichts von Rohstoffengpässen womöglich gewechselt werden müssen - oder politische Veränderungen in bestimmten Regionen veränderte Auftragseingänge nach sich ziehen.

Fabrikplanung auf der Höhe der Zeit bedeutet einen hoch dynamischen Prozess, der veränderten Rahmenbedingungen schnell angepasst werden muss. Beschleunigte Produktentwicklung mit immer kürzeren Produkt-Lebenszyklen, eine größere Vielfalt an Varianten mit jeweils niedrigeren Stückzahlen, fortlaufende Neuerungen regulatorischer Vorgaben: mit den hergebrachten Mittel zur Planung von Produktionsstätten ist das kaum noch zu leisten und birgt zudem hohe Risiken in puncto Kapitaleinsatz und Rentabilität.

Die Lösung: Digital Factory Planning. Dreidimensional virtualisiert, können Fabriken jeder Art und Größe umfassend angelegt und bei Bedarf jederzeit schnell umstrukturiert werden. Digital Factory Planning bindet von Anfang an alle relevanten Elemente eng in den Planungsprozess ein - von Gebäuden und Produktionsanlagen über Betriebsmittel und IT bis hin zur Steuerung der HR-Ressourcen. Digital Factory Planning vernetzt reale und virtuelle Welten, integriert mechatronische Komponenten zu intelligenten Systemen und erleichtert die Einplanung zusätzlicher Anlagen.

Digital Factory Planning leistet, was konventionelle (zweidimensionale) Planungsinstrumente kaum bieten können:

Vorhandene Planungswelten - wie etwa Gebäudedesign und haustechnische Systeme, Maschinen- und Anlagenplanung oder IT-Vernetzung - werden durch den Einsatz von Digital Factory Planning keineswegs obsolet. Dank spezifischer CAD-Schnittstellen folgen alle Elemente vielmehr einer übergeordneten Systematik, die vorgenommene Veränderungen automatisch den jeweils geltenden Regeln anpasst. Im Ergebnis wird auch der Aufwand zur Pflege von Layouts - insbesondere bei kleineren Systemeingriffen - deutlich reduziert.

Digital Factory Planning bietet auch die nötige (Software-) Basis, damit künftig mechatronische Komponenten ohne Anbindung an eine zentrale Steuerung (IoT, Internet der Dinge) einer vorhandenen Produktionsanlage reibungslos hinzugefügt werden können.

Digital Administration ist weit mehr als die papierlose Verwaltung oder papierlose Fabrik. Mit der Digitalisierung der administrativen Prozesse erhöht sich die Schlagkräftigkeit Ihrer Organisation! Schlanke Geschäftsprozesse versprechen Kundenorientierung, Prozess- und Informationsbeschleunigung, Transparenz und resultierend daraus letztlich die Reduzierung der indirekten Kosten eines Unternehmens.

Um Unternehmensprozesse nachhaltig zu verändern, bedarf es zunächst eines Process Reengineerings und der Anwendung von bewährten Lean-Methoden. Komplexe administrative Prozesse müssen in kleine beherrschbare Teilprozesse „fraktioniert“, optimiert und anschließend zusammengefügt werden. Durchgängige Prozesse werden durch die Vermeidung von Medienbrüchen, die Digitalisierung der Dokumente, die Aufbereitung und Verfügbarkeit von Informationen und die (Teil-)Automatisierung von Abläufen sichergestellt. Die Transparenz mittels Process Mining hilft nicht nur bei der Gestaltung, sondern auch anschließend beim Prozesscontrolling und der Sicherstellung der Nachhaltigkeit.

Die Digitalisierung hat längst alle unternehmerischen Prozesse erreicht. Dennoch lässt sich in Betrieben ernüchternd feststellen, dass Organisationen, trotz Einsatz von ERP, CRM & co, vom papierlosen Arbeiten noch weit entfernt sind. Dabei profitieren alle Abteilungen eines Unternehmens wie Einkauf, Customer Service oder Produktion von einer Umstellung auf digitale Verwaltungsprozesse.

Sobald alle für den Geschäftsbetrieb relevanten Dokumente digital aufbereitet und ins System eingepflegt wurden (Dokumentenmanagement), stehen sie allen Bearbeitern im Unternehmen jederzeit zur Verfügung – verlustfrei und genau dann, wenn sie gebraucht werden. Dokumente werden zu Informationen! Dies beschleunigt die Informationsprozesse im Unternehmen und ermöglicht gleichzeitig eine noch zielführendere Gestaltung (Enterprise Information Management). Gelingt die Etablierung einer funktionierenden Digital Administration im Unternehmen, können digitalisierte Geschäftsprozesse über Workflows organisiert werden. Die Benefits liegen auf der Hand: Abläufe werden automatisierbar, Abweichungen zeigen sich eher und können schneller korrigiert werden.

Die elektronische Dokumentenverwaltung über Dokumentenmanagementsysteme sorgt dafür, dass alle eingehenden Dokumente wie Rechnungen, Briefe oder Ähnliches in elektronischer Form vorliegen. Schriftstücke in Papierform müssen dafür nach dem Posteingang aufbereitet werden. Durch die Verknüpfung mit einem individuellen QR-Code kann man sie z. B. jederzeit problemlos wiederfinden.

Die Dokumentendateien werden an einem zentralen Ort zusammengeführt und dort in einem Ordnersystem gespeichert, meist sortiert nach Kunden oder Aufträgen/Vorgängen. Danach sind sie für alle Abteilungen im Unternehmen abrufbar. Aus Gründen der Datensicherheit sollte ein Backup der gespeicherten Daten vorliegen, am besten in der Cloud. Damit werden auch die gesetzlichen Anforderungen an die Mindestaufbewahrungsdauer von Dokumenten erfüllt.

Damit die in den Dokumenten enthaltenen Daten einfach und automatisiert nutzbar sind, wird spezielle Software für FiBu, ERP oder CRM eingesetzt, die diese Daten extrahiert und über Schnittstellen an die passenden Softwareumgebungen weiterreicht. Schon dieser einfache, häufig wiederkehrende Vorgang trägt zur grundsätzlichen Intention des EIMs bei: Prozesse werden automatisiert und standardisiert.

Ziel ist es, die Daten so zu filtern und zu vernetzen, dass dem jeweiligen Sachbearbeiter ein Maximum an relevanter Information bei minimalem Rechercheaufwand zur Verfügung steht. Damit wird eine signifikante Prozessverbesserung erreicht. Das EIM fungiert im Unternehmen als virtueller Organisator, der die Daten aufbereitet und transparent zur Verfügung stellt.

Wenn digitale Prozesse im Unternehmen durchgängig ablaufen, dann spart dies Zeit und erhöht gleichzeitig Informationsdurchsatz sowie -austausch. Grundvoraussetzung dafür ist die Vermeidung von Medienbrüchen, die immer dann eintreten, wenn eine Information verloren gegangen oder nicht gleich auffindbar ist und die digitale Weiterverarbeitung ins Stocken gerät.

Vermeiden lässt sich das zum einen durch fundiertes, professionelles Dokumenten- und Informationsmanagement und zum anderen durch IT-Workflows. In Zusammenarbeit mit der IT-Abteilung werden digitale Prozesse in Workflows eingebunden – das Arbeiten erfolgt in festen, wiederkehrenden Abläufen. Die Workflows können auch so gestaltet werden, dass bei Nichterfüllung bestimmter Meilensteine oder Prozessschritte der entsprechende Sachbearbeiter informiert und erinnert wird. Damit die digitalen Workflows optimal zum Einsatz kommen können, müssen alle noch analog organisierten Prozesse neu gedacht und entwickelt werden.

Nicht zu vergessen ist auch der Einsatz von webbasierten Lösungen/Plattformen zur Steigerung der Kommunikationseffizienz, zur Verbesserung des Wissensaustauschs und zur Verbesserung der Zusammenarbeit. Dazu zählen Intranet-Portale und Aufgabenticketsysteme.

In der Konzeptionsphase werden solche Prozesse mittels Flussdiagrammen visualisiert und analysiert. Hier bietet Software für das Process Mining in digitalisierten Umgebungen eine gute Option: Das System erkennt Spuren aller vorhandenen, abgelaufenen Prozesse, Belege und Transaktionen, kategorisiert und ordnet sie, um danach die einzelnen Prozesse zu visualisieren und die Grundlage für die Abschätzung von Optimierungspotenzialen bereitzustellen.

Indem man Prozesse mappt, visualisiert und auswertet, kann man sie beherrschen. Process Mining resultiert in transparenten Abläufen, bei denen Abweichungen vom Soll umgehend erkannt werden. Einkaufs- und Entwicklungsprozesse, After-Buy- oder Buchhaltungsprozesse lassen sich so optimal steuern.

Wichtige Vorteile von Digital Administration sind ein enormes Plus an Transparenz und Verfügbarkeit. Prozesse können standardisiert und automatisiert werden. Dank der Umstellung auf regelbasierte Abläufe erhalten viele Unternehmen erstmals ein umfassendes Bild der einzelnen Prozessschritte und des Gesamtprozesses.

Weitere Vorteile sind die Beschleunigung von Abläufen, erweiterte Steuerungs- und Korrekturoptionen und in der Summe deutliche Kosteneinsparungen. Darüber hinaus setzt die Digitalisierung der Administration zeitliche Ressourcen bei den Mitarbeitern frei, die sich so strategischen und konzeptionellen Aufgaben widmen können.

Das klassische Product Lifecycle Management ist im Rahmen der digitalen Transformation mit neuen Herausforderungen konfrontiert – und diese Veränderungen betreffen Produkte wie Produktion gleichermaßen. Die Digitalisierung eröffnet die Möglichkeit, PLM mit vernetzten Softwarelösungen neu aufzusetzen. Aber auch die Produkte selbst sind zunehmend vernetzt zu denken: Sie sind über das Internet of Things eng mit der Umwelt und dem Kunden verbunden. Daher bietet es sich förmlich an, neue Aufgaben wie die After-Sales-Kundenbetreuung oder den produktbezogenen Customer-Service in den Digital PLM zu integrieren. Die dabei anfallenden Datenmengen sind für den gesamten PLM-Prozess von essenzieller Bedeutung.

Anders gesagt: Im Zuge der Vision von Industrie 4.0 muss sich das klassische PLM in kurzer Zeit neu erfinden. Am Ende einer gelungenen Transformation stehen optimierte, feedbackgesteuerte Produktionsprozesse, eine kollaborative, konsistente Wissensdatenbank und eine Produktion, die vom Kunden gesteuert und an dessen Wünsche angepasst werden kann.

Digital PLM sammelt Daten, die durch vernetzte Produkte generiert werden, führt sie an einer zentralen Stelle zusammen und pflegt sie auch dort. Dieses Datenmanagementsystem ermöglicht es allen am Prozess beteiligten Akteuren, für sie relevante Informationen an einem Ort einsehen und gemeinsam nutzen zu können. Ob Entwicklung, Fertigung oder Vertrieb – alle greifen auf den gleichen, konsistenten Satz an Daten zu. Besonders wichtig ist dabei auch die Vernetzung und Verlinkung der Daten, die den einzelnen Bereichen somit passgenau zur Verfügung stehen. Es braucht hierfür eine neue Anordnung, einen neuen Umgang mit den Datensätzen.

Um die gesammelten Daten optimal einsetzen zu können, sind neue Architekturen erforderlich. Diese dürfen nicht mehr als ein großes, abgeschlossenes System gedacht werden, sondern sie müssen offen sein, um z. B. Joint Ventures mit Partnern und Lieferanten zu ermöglichen. Datensicherheit und Schutz des geistigen Eigentums bleiben trotzdem enorm wichtig und werden von den neuen PLM-Architekturen nicht beschädigt.

Ein Key Feature der neuen PLM-Architekturen ist ihr modularer Aufbau: Sie bestehen aus verschiedenen vernetzten Subsystemen, die Daten aus allen Produktphasen (Entwurf, Design, Produktion, After-Sales) enthalten und diese vergleichbar und nutzbar machen. Außerdem sind die neuen Architekturen nicht statisch. Sie müssen flexibel an veränderte Prozessumgebungen anpassbar sein, um mit der Schnelligkeit des digitalen Wandels Schritt halten zu können.

Die mittels Digital PLM erhobenen und zentral gespeicherten Daten können dabei helfen, den gesamten Produktions- und Lebenszyklus der Produkte virtuell abzubilden. So können Produktion und Entwicklung vollständig geplant und gesteuert werden – auch für spezielle Szenarien wie Engpass-Situationen. Gleichzeitig ermöglicht Digital PLM die unmittelbare Rückkopplung von After-Sales-Daten an den Produktionsprozess. Im Digital Engineering kann die Produktion in Echtzeit mit der Designabteilung und der Entwicklung interagieren. Komplexe Entscheidungsprozesse in und zwischen den einzelnen Bereichen können auf diese Weise bewältigt werden. Positive Auswirkungen dessen wären beispielsweise die Optimierung einzelner Prozessschritte oder die Entwicklung von Nachfolgeprodukten auf Grundlage des Nutzer-Feedbacks.

All diese Entwicklungen sind Schritte auf dem Weg zur virtuellen, digitalen Fabrik: Konsequent umgesetzt, orientiert sich Digital PLM nicht mehr vorrangig an materiellen Gütern und mechanischen Prozessen – sondern integriert Software- und Elektronikentwicklung wie auch Dienstleistungsplanung. Durch dieses interdisziplinäre Vorgehen sorgt Digital Engineering für reibungslosere Prozesse und Arbeitsverfahren wie das Rapid Prototyping oder das Rapid Tooling für die schnelle Herstellung von Prototypen und Mustern.

Digital PLM liefert Daten, die im Vorlauf von Projekten in die Planung einfließen. Die Daten sind aber auch für die Produktion relevant, um eine fortlaufende Anpassung und Weiterentwicklung nach dem Kauf anbieten zu können. Eine weitere Einsatzmöglichkeit ist der Bereich der Mass Customization. Mit vergleichsweise geringem Aufwand können bestimmte Design-Entscheidungen und Individualisierungen in die Hände des Kunden gelegt werden. Dieser kann zum Beispiel über ein Webinterface mit Produktkonfigurator unmittelbar in die letzten Schritte des Produktionsprozesses eingreifen und diesen nach seinen Wünschen gestalten. Damit ändert sich auch die Entwicklungsrichtung, das starre Top-Down-Prinzip wird aufgebrochen zugunsten einer durchgehend vertikalen Integration. Im harten Wettbewerb mit anderen Unternehmen kann das als echter Mehrwert gesehen werden. Gleichzeitig sinken so die Kosten für Anpassungen an spezifische Kundenwünsche.

Digital PLM hat das Potenzial, die Wertschöpfung des Produktionsprozesses enorm zu steigern. Durch die Generierung großer Datenmengen werden alle Produktionsschritte wie auch das Produkt selbst transparent und messbar. Mit den Rückmeldungen aus dem Feldeinsatz können die Produkte verbessert oder auch Nachfolgermodelle entwickelt werden. Die Vernetzung ermöglicht es allen Bereichen, enger zusammenzuarbeiten. Außerdem wird es möglich, in Echtzeit auf laufende Produktionsprozesse zuzugreifen. Nicht zuletzt erhält der Kunde die Möglichkeit, Produkte auf seine Bedürfnisse anzupassen – Mass Customization wird für die Unternehmen finanziell darstellbar.

Digitalisierte Produktionsanlagen setzen vernetzte IT-Lösungen voraus, die über alle Abteilungen und Standorte hinweg durchgängige Informationszugänge gewährleisten. Rasant wachsende Datenmengen und immer neue Anwendungsmöglichkeiten („Internet der Dinge“) stellen die Cybersicherheit dabei kontinuierlich vor neue Herausforderungen. Umso mehr gilt das für die notwendige Integrität komplexer und intelligenter Produktionssysteme, vom PC-Arbeitsplatz in der Verwaltung über die Steuerung der Maschinen bis hin zu den einzelnen Elementen der Lieferkette.

Mit zunehmender Digitalisierung wandelt sich denn auch die Rolle der IT als Unternehmensfunktion. Traditionell angelegt als „interner Dienstleister“, bilden IT-Strukturen immer häufiger einen elementaren Bestandteil der strategischen Planung. Und neben den informationstechnischen Fortschritten muss die IT zugleich auch die Flexibilisierung der Arbeitswelt im Auge behalten - was wiederum mit zusätzlichen und neuen Aufgaben verbunden ist.

Mitarbeiter benötigen einfache, nutzerfreundliche und mobile Lösungen (Apps auf Smartphones, Tablets und co.), die ihre Aufgaben unterstützen. Ihre Erfahrungen aus dem privaten Umfeld übertragen sie ins berufliche Leben. Die IT muss mobile Applikationen und Hardware dem mobilen Mitarbeiter zur Verfügung stellen, um ortsunabhängige durchgängige Geschäftsprozesse zu gewährleisten. Business-Anwendungen müssen daher mobil nutzbar sein. Das betrifft sowohl den Außendienstmitarbeiter, der beispielsweise mobilen Zugang zum CRM und zu den aktuellen Auftragsinformationen benötigt, als auch den „digitalen“ Instandhalter (siehe auch Digital Maintenance). Nicht zuletzt ist der Anspruch des Managements, von der Geschäftsleitung bis zum Teamleiter, die Steuerungskennzahlen in Echtzeit abrufen zu können, nun zum Standard geworden.

Die rein technische Handhabung großer Rechenleistungen und hoher Speicherkapazitäten auf der einen Seite, hat andererseits eine enorme Verantwortung im Umgang mit den anfallenden Daten zur Folge. Im Mittelpunkt stehen drei „Schutzziele“:

Sicherer Datenaustausch und die Verwaltung der Benutzer und Berechtigungen bilden die Säulen jeglicher Sicherheitsstrategie. Neben der Datenverschlüsselung und der Signatur muss also in jeglicher digitalen Kommunikationsbeziehung - Nutzer oder Komponente - die Authentizität des Kommunikationspartners und der Quelle sichergestellt sein. Hier setzen Identity und Access Management (IAM) Lösungen an. Sie ermöglichen eine Identifizierung von Benutzern und Komponenten sowie eine Verwaltung der wachsenden Anzahl an mobile Geräten im Unternehmen. Die hohe Anzahl an Geräten, der Einsatz von Cloud-Lösungen sowie die Schatten-IT sind dabei die Herausforderungen, die es bei einer Konzipierung und Implementierung von IAM-Lösungen zu meistern gilt.

Die schützenswerten Informationen befinden sich aber immer seltener auf firmeneigenen Rechnersystemen; mit wachsendem Datenaufkommen übergeben immer mehr Betriebe aller Art und Größe ihre Informationsbestände an dezentrale IT-Infrastrukturen (Cloud-Speicher). Die Wahrung der Schutzziele vorausgesetzt, bietet eine solche Lösung erhebliche Kostenvorteile (Reduzierung der fortlaufenden Investitionen in IT-Infrastruktur) und darüber hinaus eine praktisch beliebige Skalierbarkeit der individuell benötigten Speichermenge - und auch der Rechenleistung, die in Verbindung mit Big Data Analytics schnell die Grenzen firmeneigener Kapazitäten überschreiten kann.

Der Einsatz von Cloud-Speichern und Big Data-Tools löst auch eines der größten IT-Probleme, mit denen Unternehmen auf dem Weg zur Digitalisierung konfrontiert werden: Daten unterschiedlichster Art werden auf unterschiedlichste Weise und in vielfältigen Formaten unstrukturiert bearbeitet und gespeichert, brauchen zur effizienten Auswertung mit konventionellen Methoden aber eine mit großem Aufwand verbundene Vereinheitlichung. Big Data-Tools hingegen erfordern keine Vorarbeit: Die Inhalte sorgfältig strukturierter Datenbanken werden ebenso mühelos in die Analysen einbezogen wie ein „Sammelsurium“ unterschiedlichster Informationsträger.

Cloud-Speicher ist allerdings nicht gleich Cloud-Speicher. Während der vergangenen Jahre haben sich schnell mehrere Varianten entwickelt, um große Datenmengen effizient aufzubewahren:

Leistung und Sicherheit werden auch künftig die wichtigsten Themen von IT & Security darstellen. Die wachsende Cyberkriminalität wird auf praktisch unüberwindbare Verfahren zur Datenverschlüsselung stoßen. Als Meilenstein gilt dabei die Blockchain-Technologie, die heute vor allem für Finanztransaktionen eingesetzt wird und sich zusehends auch anderen Anwendungsbereichen öffnet. Quantencomputer werden mit Prozessen auf subatomarer Ebene Rechengeschwindigkeiten erreichen, die selbst die leistungsfähigsten Systeme der Gegenwart um ein Vielfaches übertreffen. Und mit der Bereitstellung des „Industrial Data Space“ bauen Forschung und Wirtschaft schon heute einen virtuellen Datenraum auf, in dem Informationen gleich welcher Art auf Basis hoher Sicherheitsstandards reibungslos ausgetauscht werden können.

Die Digitalisierung der Industrie wird zwangsläufig zu einer immensen Datenflut führen. Man spricht von Big Data, wenn zwei Voraussetzungen erfüllt sind: Datenmenge und Datenstruktur. Die Datenmenge muss die herkömmlichen Rechensysteme an deren – technische und wirtschaftliche – Grenzen bringen. Nicht nur die Menge, auch die Struktur ist das Problem. Unterschiedliche Datenformate und nicht tabellarische Strukturen sind für gängige BI-Systeme nicht zu verarbeiten. Bereits heute sind mit Textdateien hohe Volumen an unstrukturierten Daten im Unternehmen vorhanden, die nicht verwertbar sind. Die Verknüpfung von Daten aus unterschiedlichen Quellen bietet ein hohes Potenzial für die Zukunft. In-Memory-Technologie und neue Typen von Datenbanken sind hierfür die Kernelemente.

Bei Big Data-Analysis geht es um die Erfassung, Speicherung, Analyse und Visualisierung von Giga-Mengen unstrukturierter Daten mit der Zielsetzung, Muster zu erkennen und „Intelligenz“ für das Unternehmen zu generieren. Big-Data-Analysis repräsentiert einen der heißesten Trends in der Business Intelligence-Software-Branche.

Ob turnusmäßige Wartung oder plötzlicher Ausfall: Wenn Produktionsanlagen aus technischen Gründen nicht verfügbar sind, geraten Prozessabläufe schnell ins Stocken - und damit sinkt auch die Leistungsfähigkeit der betroffenen Wertschöpfungsstufe. Kleine Ursachen können da schnell große Folgen zeitigen, bis hin zur Unterbrechung komplexer und nicht selten auch globaler Lieferketten.

Zwar verknüpfen viele Anlagenhersteller ihre Gewährleistung nach wie vor mit der Einhaltung vorgegebener Wartungsintervalle, sodass nötige Stillstände frühzeitig geplant werden können. Die Betreiber favorisieren indes immer häufiger Lösungen „nach Bedarf“ statt „wie vorgeschrieben“. Smart Digital Maintenance schafft dafür die Rahmenbedingungen. Dank neuer intelligenter und digitaler Ansätze werden notwendige Stillstände und die damit verbundenen Folgewirkungen auf ein Minimum reduziert, mit positiven Effekten auf das gesamte Wertschöpfungssystem.

Smart Digital Maintenance mit dem prädiktiven Instandhaltungsansatz ermöglicht also die Optimierung in drei Richtungen gleichzeitig: Erstens lassen sich durch die Reduzierung ungeplanter Ausfälle und bedarfsgerechte Wartungen die Maschinenverfügbarkeiten steigern und höhere Nutzungsgrade erzielen. Zweitens lassen sich dadurch auch die direkten Instandhaltungskosten reduzieren: Das Potenzial der Verschleißteile wird vollends genutzt; Wartungen werden erst dann durchgeführt, wenn wirklich notwendig; durch die verbesserte Einplanung der Instandhalter und Assistenzsysteme lassen sich die Personalkosten reduzieren; durch die verbesserte Vorhersage, wo welche Ersatzteile benötigt werden, lassen sich bei einem übergreifenden Ansatz die Ersatzteilbestände im gesamten Produktionsverbund reduzieren. Drittens können die Instandhaltungsmaßnahmen so terminiert werden, wie es aus Produktionsplanungs- bzw. Steuerungssicht optimal ist und somit Outputverluste minimiert werden.

Im Mittelpunkt von Smart Digital Maintenance steht die umfassende Zustandsüberwachung der kompletten Produktionsanlage: Sensoren und innovative Prüfgeräte liefern kontinuierlich und in Echtzeit alle relevanten Daten (etwa Vibrations- oder Temperaturwerte), die mit zeitgemäßen Tools wie Big Data Analytics automatisch aufbereitet werden. Unter Berücksichtigung des jeweiligen Maschinenzustandes (Art, Betriebsdauer und Ausfallhistorie) liefert die Datenanalyse konkrete Hinweise auf den optimalen Zeitpunkt notwendiger Wartungs- oder Reparaturarbeiten.

Auf diese Weise werden nicht nur durchgehend hohe Nutzungsgrade des gesamten Produktionsverbundes erzielt; die Vernetzung von Smart Digital Maintenance mit den jeweiligen Produktionsplänen führt darüber hinaus auch zur proaktiven Auslastungsplanung der Instandhaltung. Nicht zuletzt ist digital-intelligente Instandhaltung auch vorausschauend: Über die kontinuierliche Sammlung der Anlagenzustände kann Smart Digital Maintenance frühzeitig sich anbahnende Probleme erkennen, sodass ungeplante Ausfälle gar nicht erst vorkommen.

Smart Digital Maintenance bedient sich vielfältiger Datenquellen und setzt auf intelligente Wissens- und Assistenzsysteme. Damit verändert sich auch die Arbeitsweise des Wartungspersonals: Statt auf Papier erhalten Instandhalter zum Beispiel ihre Aufträge direkt und ohne Zeitverlust über mobile Endgeräte wie Tablet, Smartphone oder Laptop. Spezifische Anwendungsprogramme liefern umfassende Informationen zum konkreten Wartungs- oder Reparaturfall und halten auch technischen Support bereit. Auf umfangreiche Handbücher können Instandhalter am Einsatzort künftig verzichten; schon heute kann das gesamte Wissen über kompakte Augmented-Reality-Brillen bereitgestellt werden: Lösungsvorschläge und Handlungsempfehlungen, 3 D-Ansichten von Anlagen und Komponenten, Schaltpläne. Virtual Reality ermöglichen ein Einlernen des Personals, ohne die Anlage zu stoppen.

Die Mensch-Maschine-Interaktion und -Kommunikation wird für Smart Digital Maintenance in Zukunft eine fundamentale Rolle spielen. Das maschinelle Lernen steht für die Generierung von Wissen aus Erfahrung. Die Anlagen „lernen“ aus ihren Defekten und können im Produktionsverbund mit gleichartigen Anlagen das Wissen zur Verfügung stellen, welcher Fehler mit welchen Maßnahmen behoben wurde. Über eine MMI-Schnittstelle (Mensch-Maschine-Interaktion) vermittelt die Maschine dem Werker oder dem Instandhalter Handlungsempfehlungen.

Moderne Maschinen und Anlagen werden von den Herstellern schon heute mit Sensoren ausgestattet, um für Smart Digital Maintenance die notwendige Datenbasis zu liefern. Smart Digital Maintenance sorgt aber auch für die Transformation der Wartungs- und Instandhaltungsbranche insgesamt: Digital und in Echtzeit mit einer Produktionsanlage vernetzt, können Hersteller und externe Dienstleister verstärkt in die Zustandsüberwachung einbezogen werden, während die eigenen Instandhalter via Datenanalyse die Weiterentwicklung der Produktionstechnik vorantreiben. Durch die Augmented Reality-Lösungen werden die Maschinenbediener mehr Wartungen und gar Reparaturen selbst vornehmen können, TPM in ganz neuen Dimensionen! Selten benötigte Austauschteile werden keine kostbaren Lagerflächen mehr beanspruchen - bei Bedarf sorgen additive Verfahren (z.B. leistungsfähige 3D-Drucker) künftig jederzeit und schnell für Ersatz. Durch die additiven Verfahren ergeben sich mehr Optionen für die Umsetzung der Instandhaltungsstrategien.

Handlungsfelder für die digitalisierte Industrie

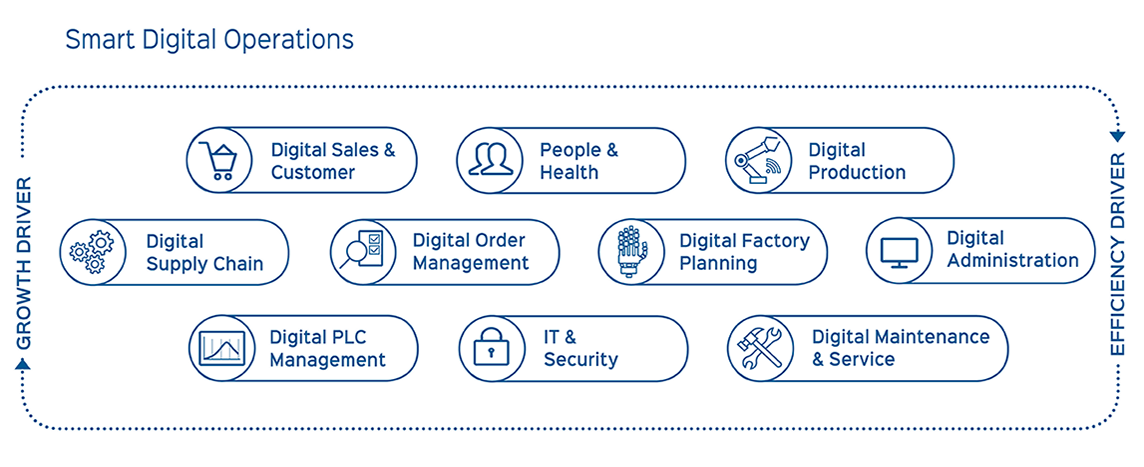

Die Digitalisierung durchdringt sämtliche Unternehmensbereiche. Sie stellt einen wesentlichen Beitrag dar, um Geschäftsprozesse konsequent auf Kundenbedürfnisse, Qualität und Effizienz auszurichten – kurz: um Operations Excellence zu erreichen.

Smart Digital Operations, die digitale Entwicklungsstufe von Operations Excellence, umfassen zehn spezifische Felder. Die Beschreibung der Ausprägungen und des Nutzens sowie konkrete Anwendungsbeispiele und Trends sind Orientierung für Digital Beginners und inspirieren Digital Precursors zu weiteren Schritten.